型号破碎机

货号破碎机

类型其他

作用对象其他

订货号破碎机

应用领域破碎机

是否跨境货源是

规格破碎机

粉碎程度其他

生产能力50~200

在实际生产中两者也存在很多差别,主要如下:

1、处理量和产量不同

圆锥破碎机相比反击式破碎机,具有产量大、能耗低、性能稳定的优势,圆锥破的通过量稳定性要比反击破高,因此比较受大型生产线配置客户的青睐。

2、适用物料硬度区别

圆锥破和反击破这两种设备都可以做二级破碎设备,但是它们两者破碎的物料硬度要求不同。就目前两种设备来看,反击破可用作破碎一些中硬度及以下的韧性小、较脆的物料,比如石灰石、石灰岩等;而圆锥破能破碎一些硬度比较大的物料,比如河卵石、花岗岩、玄武岩、凝灰岩等。总之,圆锥破的破碎物料硬度范畴要比反击破更广泛。

3、出料粒度不同

我们在这两种设备的实际应用中发现,反击式破碎机一般用在建材、建筑工程中物料破碎比较多,而圆锥破碎机要比反击破破碎的物料更细,在选矿生产线中应用比较普遍。

4、成品粒型差异

反击破的成品粒形比较好,表现在棱角少,出料粒度、颗粒形状好等方面;而圆锥破的成品中针片粒形状比较多,颗粒粒形不好,如果对粒型要求非常严格,可以增加一台整形机。

5、污染程度不同

反击破的噪音污染和粉尘污染比较大;而圆锥破的污染相对来说较小。

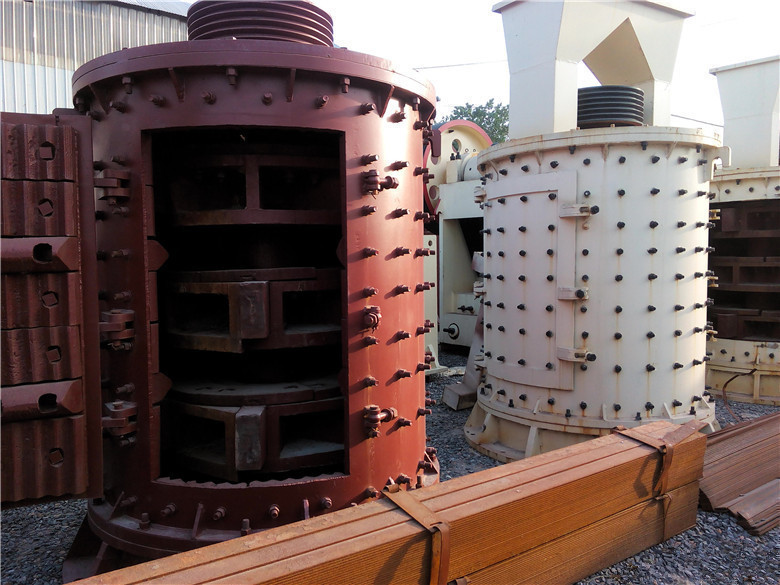

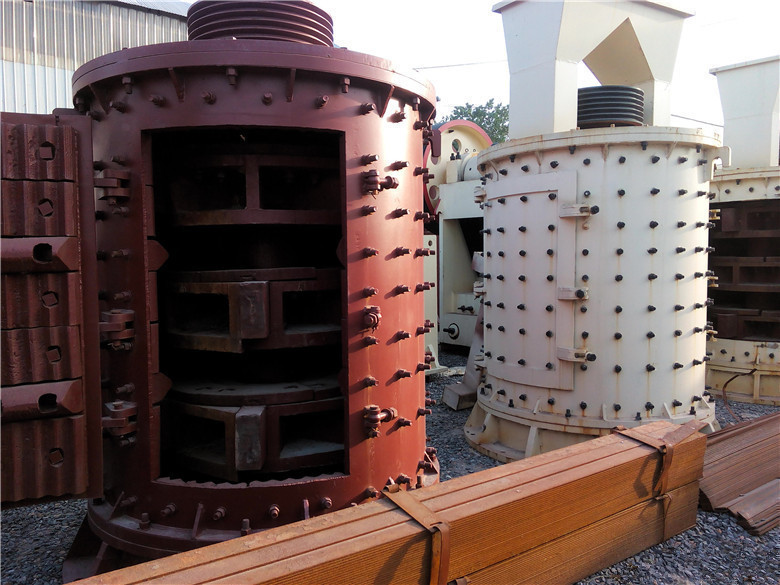

反击式破碎机

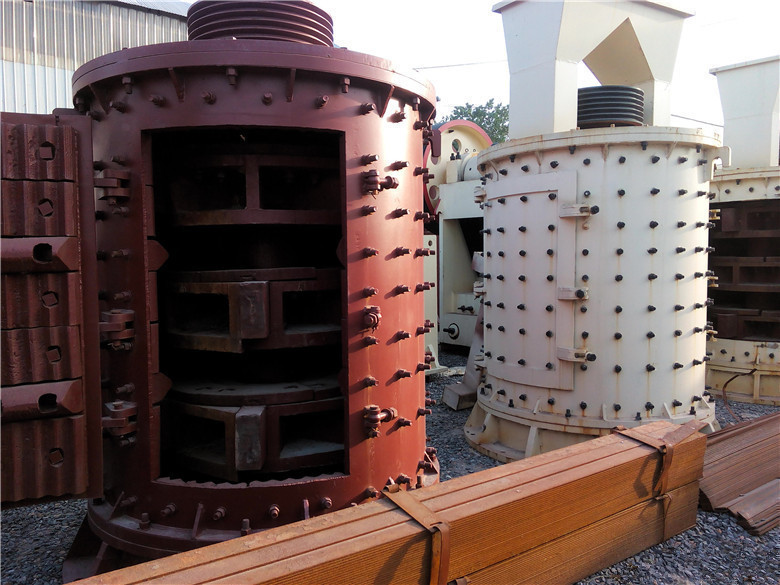

图:反击式破碎机(CF400反击破)

6、投入成本不同

反击破存在需要经常更换耐磨配件、经常维护清理等特点;而圆锥破的前期购买价格要比反击破贵很多,但其易损件寿命较长,更换周期远胜于反击破,避免了经常更换部件的烦恼,从长期投入角度来看,圆锥破要比反击破的性价比更高。可以概括为,反击破前期投入成本低,但后期维护成本高;圆锥破的前期投入成本高,但后期维护成本低。

举例:客户有一条花岗岩破碎生产线,当初设计的产量不高,想用圆锥破但考虑到价格较高而选择了反击破,但之后生产中出现了耐磨件经常需要更换的问题。从这个案列可以看出:反击破和圆锥破各有各自的优势和劣势,在实际生产中要选用哪种设备,还是需要根据不同的物料、产量、进出料粒度等方面进行选择。我们作为一家有20多年设计、生产经验的破碎机厂家建议:如果您是小型石料生产线,那就采用反击破;如果是大型石料生产线且物料较硬,那么选择圆锥破会更好些。

反击式破碎机安装调试和试运转应注意以下十一点:

一、安装施工人员应熟悉本产品的结构、性能和技术要求,了解必要的操作规范,并事先制定合适的安装工艺规程;

二、安装现场需有足够起吊能力的吊装设备;

反击式破碎机

三、设备安装前,设备基础的预留空间和地脚螺栓预留孔的坐标位置应认真检查,并应符合设备总图及有关基础设计资料的规定。设备的纵、横基础坐标(纵横轴线)分别是反击破设备的的中心线和转子轴心线。各预留空间和地脚螺栓预留孔的中心位置偏差不得大于±10mm;

四、机体安装注意事项:

1、机面要求平直,机体与基础的相交面不得漏灰,地脚螺栓应反复紧固;

2、基础下部应有足够的空间,以便安装输送设备和设备检修;

3、设备与基础之间应填有吸振材料;

4、反击破设备的电机位置可左右布置,常规产品在主机的右侧,如有变化需在订货时告知供货方。

五、在安装、更换或调整反击破板锤时,应注意板锤的称重。对称位置板锤重量差应控制到小状态。在次启动之前和较长时间运行后,须检查反击板下部边缘与板锤上部的间隙。方法如下:用手转动转子,确保前反击架与板锤的间隙是后反击架与板锤的间隙宽度的二倍。特别注意事项:新装板锤在转子上有时存在径向串动间隙,故新机次使用(或新换板锤)后反击架与板锤的间隙宽度必须保证不小于 20mm,以确保板锤与后反击架不致于相碰。使用一段时间后,用户方可根据使用需要,调小后反击架与板锤的间隙。

六、为避免反击式破碎机受到外来硬物的损伤。在机壳上需装进料斗,同样破碎后物料到皮带输送机的溜槽需安装在破碎机出料口的下部。

七、反击破试运行的准备工作:

1、检查并确认破碎机机体内没有残留金属物品和任何其他物料;

2、检查所有紧固零件是否锁紧牢固;

3、检查各检修门是否密封,各门在关闭前应在其外沿四周抹一层较厚的润滑油脂,使其关闭后有较好的气密性;

4、检查轴承内是否有适量的油脂。

反击式破碎机现场

八、空负荷运转

1、在启动电动机试车前,宜先人工盘车实验,确认无异常响声后再空负荷启动;

2、空负荷试车必须遵循先点动后连续的原则,确认无异常响声后再空负荷试车;

3、空运转时要求机器运转平稳,无异常振动及声响。空运转试车连续时间不少于2小时,轴承温度稳定,其温升不**过30℃。

九、负荷试运转

机器空负荷试车情况正常后,方可进行负荷试运转。负荷试运转的连续时间不少于4小时。

十、给料

本机必须采用送料装置均匀连续给料,物料分布于转子工作部分的全长上,这样既保证生产能力,又可避免堵料、闷车和板锤、反击衬板局部磨损现象,延长机器使用寿命。送料装置电气控制系统应与破碎机的电器控制系统连锁。当破碎机**负荷时,输送带便可率先自动切断电源,停止给料。

十一、破碎机停机

每次停机前应先停止进料工作,待破碎腔内的物料完全破碎后,方可切断电源停机。负荷试运转完成后,应对所有连接螺栓,地脚螺栓的紧固情况,板锤的定位情况、衬板固定情况进行检查,并进行必要的调整。

颚式破碎机的破碎室主要由颚板、动颚护板、动颚楔块和边护板构成。接下来介绍一下各部件在颚破设备运行过程中的注意事项,同时为了确保颚破的性能和高性价比的生产,请务必经常检查如下零件,并在其完全磨损前予以更换。

一、颚板

颚板的磨损图案和调整对破碎机的性能有很大的影响。破碎机可以安装具有不同图案和剖面的颚板来适应不同的破碎负荷颚板常常在一端或在靠近一端的斑点处磨损较严重。因此,调换使用(上下颠倒)可延**命。

如果颚板底端磨损严重,颠倒后,破碎室上部的咬入角有过大的风险。 这可能导致材料上的夹持力减小,继而导致性能下降。如果出现这种情况,上海恒源冶金设备有限公司建议应及时更换颚板。

由于颚板的磨损受多个因素的影响,因此无法就颠倒使用或更换的时间和方法作出统一。应定期检查磨损图案,并判断颠倒或更换颚板的时间。一般而言,如果经常颠倒使用颚板,则磨损将比较均匀,对咬入角的影响也比较小。

条简单的规则是:

– 如果颚板有一部分的齿高减少了 30%(剩余 70%),这时就应该开始颠倒。

– 如果颚板的一部分磨损得几乎与原始齿基水平,则这时应进行*2 次颠倒。

– 在颚板磨损得与齿基水平后,再调换也不会有用处,这时应该更 换颚板。

注意! 在颚板完全磨损前进行更换,常常是大有裨益的。

一般检查时间在颚式破碎机完成后,冷却五六个小时后开始。检查员首先检查锥形表面的平整度,看是否有任何不平整。如果是,请通知技术人员进行转换。发现不合格的零件或有偏差的零件应及时更换。

对于带有破碎锥体的空机器的操作,在启动机器之前,检查设备是否安装良好。一切都很正常,可以打开。在空操作期间,须检查设备的密封,卡住,摩擦和冲击和其他问题。

试运行期间,检查气缸体是否有明显的摇摆,是否有过大的噪音,确保气缸摇晃不**过0.5mm,噪声控制在85db以内。锥体投入正式工作后,工作人员需要将滚动轴承温度计插入轴承座的油控中,每小时测量一次,知道温度稳定。

对于颚式破碎机等大型生产设备,须由专人负责管理,确保设备正常运行,定期保养和维修,确保颚式破碎机不影响整个生产过程。配备一些易损的颚式破碎机配件,以备不时之需。 这可确保在发生故障时一次修复设备。

颚式破碎机应具备完整的使用管理制度,须在所有设备上做好相关规定,对个人实施责任,工人上班前须经过专业培训,避*不当造成的后果。

鄂式破碎机主要由:固定颚板、活动鄂板、机架、上下护板、

调整座、动鄂拉杆等组成。很好的了解鄂式破碎机的内部结构能对鄂式破碎机使用过程中和出现问题时能起到很好的帮助作用。

破碎比

破碎比是衡量鄂式破碎机的重要评测指标,颚式破碎机的破碎比就是原料粒度与破碎后产品精度之比。它表示破碎后原料减小的程度。矿石被破碎后,粒度变小,矿石破碎前的粒度与破碎后的粒度的比值称为破碎比。它表示矿石破碎后,粒度缩小的倍数。破碎比的计算方法有如下几种:

1、用矿石破碎前的粒度与破碎后的粒度来计算粒度法我国在选矿厂设计中常采用这种计算方法,因为设计时要根据给矿粒度来确定颚式破碎机给矿口宽度

2、用颚式破碎机给料口有效宽度和排料口宽度之比

某些颚式破碎机、其排料粒度不是由排料口大小来决定的。

3、用矿石破碎前后的平均粒度计算,又称平均破碎比

特点

1、噪音低,粉尘少。

2、其破碎比大,产品粒度均匀。

3、结构简单,工作可靠,运营*。

4、润滑系统可靠,部件更换方便,设备维护保养简单。

5、破碎腔深而且无死区,提高了进料能力与产量。

6、设备节能:单机节能15%~30%,系统节能一倍以上。

7、排料口调整范围大,可满足不同用户的要求。

-/gbagdce/-

http://taihaojixie.cn.b2b168.com