型号破碎机

货号破碎机

类型其他

作用对象其他

订货号破碎机

应用领域破碎机

是否跨境货源是

规格破碎机

粉碎程度其他

生产能力50~200

施工人员在安装和调试反击破碎机前必须熟悉设备结构、性能和安装技术要求,了解各项安装调试的注意事项和操作规范,并事先制订完整的安装工艺规程。在安装反击破碎机时,还需注意以下事项:

一、安装时的注意事项:

1、安装前先检查反击破碎机设备是否完好,在运输中有无被损坏的情况,有任何零部件缺失或漏发,请及时与生产厂家联系。

2、安装前检查设备的地脚螺栓孔距是否和安装基础图上标注的纵、恒基础坐标孔距一致,设备和图纸上标注的尺寸偏差不得大于±10mm。

3、安装时需要注意设备必须与安装基础面贴合平直,不得有漏灰现象发生,需认真仔细检查下机架体的地脚螺栓是否已紧固。

4、在安装反击破碎机板锤时,注意每块板锤的重量是否一致,尽可能把对称位置的板锤重量差控制到小。

5、在反击破进料口处需要安装一个进料斗装置,才能确保反击破设备不受石料的冲击损伤,在反击破碎机出料口下部也要配备一个破碎物料到皮带输送机的溜槽装置。

6、在次起动反击破前,须检查反击衬板下部边缘与板锤上部之间的间隙尺寸,可通过人工转动转子的方法检测,确保前反击架与板锤间隙尺寸是后反击架与板锤间隙宽度的两倍。厂家一般出厂时调整间隙默认为:间隙60mm,*二间隙20mm。

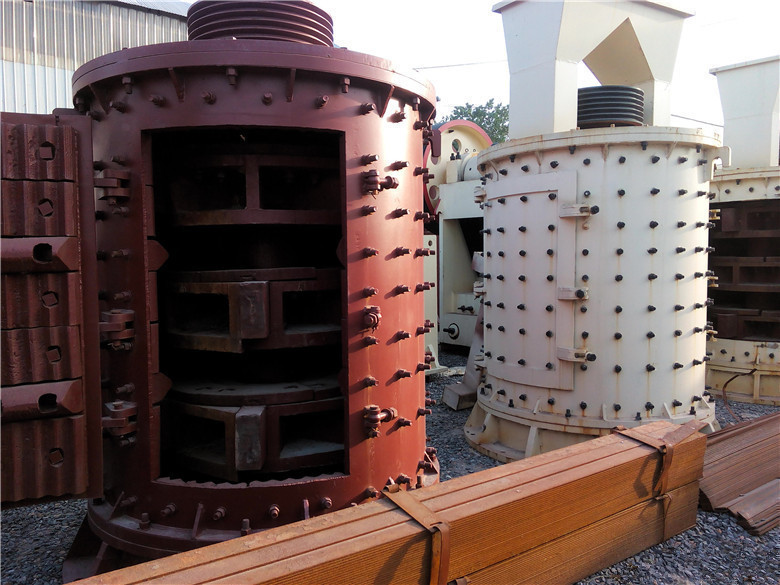

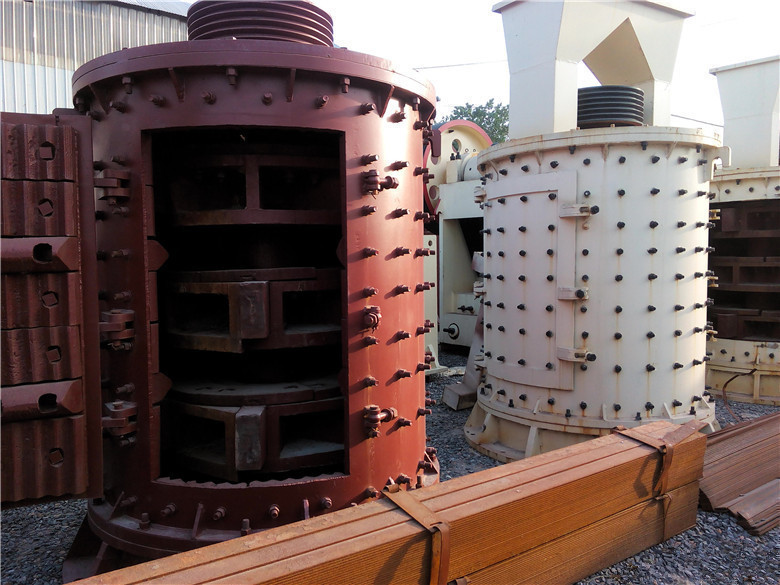

反击破碎机

二、调试期间的注意事项:

1、检查反击破碎机机体内是否有异常物料,比如残留金属物品等。

2、检查设备的所有紧固零件是否锁紧牢固。

3、检查设备的检修门是否密封紧闭。

三、空负荷运转时需要注意:

1、在启动反击破之前先进行人工盘车试验,确保机器无任何异常响声才可进行空负载启动。

2、空负荷试车须遵循先点动后连续的原则,确认无异常响声后再投入空负荷试车。

3、空运转时要求机器运转平稳,无异常振动及响声。空运转试车连续时间不少于2小时,轴承温度不**过30摄氏度。

反击破碎机安装调试

四、负荷试运转注意事项:

反击破碎机在空负荷试车情况正常后,方可进行负荷试运转。负荷试运转的连续时间一般不少于4小时。负荷试运转完成后,应对所有联接螺栓、地脚螺栓的紧固情况、板锤的定位情况、衬板固定情况进行检查并进行必要的调整。

五、后期运行期间的调试注意事项:

1、反击破碎机在开机前,应内外检查旋转部件的紧固螺栓有无松动现象,一旦发现应立即排除,所有紧固螺栓应每周进行检查。

2、机器应匀速给料,严禁金属异物进入机内,建议在皮带输送机上方安装除铁器,可以降低反击破碎机的故障率。

3、如遇电流表显示**负荷现象时应立即停机,待机器安全停机后,排除异物并检查各有关转动零部件有无损坏,确认正常后,才可以继续开机给料。

4、反击破碎机启动必须在空载状态下开启,每次停机必须等物料全部破碎并排出机外。

以上就是反击破碎机在安装调试运行过程中需要注意的几个事项,希望对使用者有所帮助。

颚式破碎机的破碎室主要由颚板、动颚护板、动颚楔块和边护板构成。接下来介绍一下各部件在颚破设备运行过程中的注意事项,同时为了确保颚破的性能和高性价比的生产,请务必经常检查如下零件,并在其完全磨损前予以更换。

一、颚板

颚板的磨损图案和调整对破碎机的性能有很大的影响。破碎机可以安装具有不同图案和剖面的颚板来适应不同的破碎负荷颚板常常在一端或在靠近一端的斑点处磨损较严重。因此,调换使用(上下颠倒)可延**命。

如果颚板底端磨损严重,颠倒后,破碎室上部的咬入角有过大的风险。 这可能导致材料上的夹持力减小,继而导致性能下降。如果出现这种情况,上海恒源冶金设备有限公司建议应及时更换颚板。

由于颚板的磨损受多个因素的影响,因此无法就颠倒使用或更换的时间和方法作出统一。应定期检查磨损图案,并判断颠倒或更换颚板的时间。一般而言,如果经常颠倒使用颚板,则磨损将比较均匀,对咬入角的影响也比较小。

条简单的规则是:

– 如果颚板有一部分的齿高减少了 30%(剩余 70%),这时就应该开始颠倒。

– 如果颚板的一部分磨损得几乎与原始齿基水平,则这时应进行*2 次颠倒。

– 在颚板磨损得与齿基水平后,再调换也不会有用处,这时应该更 换颚板。

注意! 在颚板完全磨损前进行更换,常常是大有裨益的。

1、生产能力

一般在破碎机设备生产出厂的时候,铭牌上会标记此设备的产量,也就是生产能力,一般以每小时多少吨为单位,也有厂家以公斤(kg)为单位。这个参数能让购买者明确了解设备的产量,使得购买者可以根据自己产量需求而订制设备,避免了设备产量不够或产能多余、浪费的现象发生。

2、产品粒度

破碎行业内所说的产品粒度,是指成品物料通过破碎机工作生产出的物料的直径,一般以毫米(mm)作为测量单位,产品粒度也可称为“出料粒度”,一般破碎机的产品粒度都是由出料口处装有可调节的调节阀来控制粒度大小的。厂家所说的产品粒度大小不可能是破碎机一次全部排出的就能符合粒度要求的,是通过生产线中的振动筛设备,进行“闭路循环”进入破碎机再加工而得到的符合要求的粒度。

3、闭路循环

是指当客户需要均匀尺寸的成品物料时,采用的这种循环方式。当物料经过破碎机设备被破碎后,通过排料口排出,但此时物料的大小各异,通过筛分设备进行筛选后,符合粒度大小的从振动筛筛网中落下后输送到成品堆放区;而**过粒度大小的石料继续通过输送机循环输送至破碎机内继续破碎,如此往复循环就形成了破碎机生产线的闭路循环。

4、开路循环

是指客户对石料粒度大小没有特定的要求,只要*破碎机就行,出来的料大小不一,如果破碎机出料口尺寸为50mm,那么生产出的石块尺寸可能是1mm-49mm范围之间,成品粒度非常不均匀,这种生产模式就称为开路循环。

破碎机进料口和排料口

5、给料

简单说就是给破碎机提供生产原料,给料是通过破碎进料口装有输送装置实现喂料的,比如常见产品有:振动喂料机、悬挂给料机、板式给料机等设备;给料机设备尺寸是根据给料石块的大小而订制的,如果过大的石头要通过小型给料机振动输送给头破设备,那也是比较吃力的,一定要选择合适的给料机。

6、破碎腔

破碎机机体内由配件(衬板)组成的破碎空间称为破碎腔,一般的破碎机设备都有破碎腔,区别在于其设计方式不同,腔体的大小、构造、运作原理决定了破碎的能力和效率,也是直接影响破碎机易损件的使用更换周期。各种型号的破碎机设备破碎腔构造都不同,比如颚式破碎机是动颚和定颚形成的深V型破碎腔,物料落入到两者之间,通过动颚偏心轴转动而挤压石块形成破碎;反击式破碎机是反击转子和主机衬板间形成的击打破碎腔,物料通过板锤击打石块撞击衬板而形成破碎过程的;而圆锥破碎机的破碎腔是通过轧臼壁和破碎壁之间形成的空间,物料经过两者之间被挤压进行破碎的,优化设计的破碎腔是直接影响易损件寿命的。

7、给料口尺寸

也称为“进料口尺寸”,就是破碎机进物料的尺寸。在破碎机设计时都厂家都会考虑设备破碎物料大小的限制问题,比如头破颚式破碎机,其一般都放在生产线前段,石料都属于初始未被破碎的大小,经过给料口进入破碎过程,石料被挤压后粉碎成小颗粒的物料,在此进料过程中,进入进料口的石料大小不能大于给料口尺寸,否则会造成碎石堆积而无常生产。

8、排料口尺寸

是指破碎机生产加工物料后出料地方的尺寸大小,排料口尺寸还包括两个术语:小排料口尺寸和开口排料口尺寸,小排料口就是当机器破碎元件旋摆到接近位置时,两个破碎元件底部两点间允许达到的小距离称为小排矿口;而开口排料口尺寸是指当两破碎元件旋摆到远的位置时,两个破碎元件底部两点间的距离。当破碎机排料口处于开口状态时,里面的物料会被*排出。

在购买破碎机前,需要考虑设备的生产能力是否能达到所需的参数值,行业人士也许都知道破碎机是生产线中的重要设备,它的生产能力部分取决于选择设备时的机型选型和设备质量,比如:给料装置、输送设备、振动筛分、电动机、破碎机衬板等选型问题都是需要深度考虑的问题。那么就以上几点,我们详细述说一下影响生产能力预估的设备选型需要注意的事项:

破碎机现场

一、粗破设备选型时需要注意的几个方面:

1、要选择符合自身需求的破碎腔型,腔型不同破碎出的物料粒形有影响,比如颚破是V型腔,其特点是破碎比大、粒形大小均匀度差,需要通过二破再次中、细碎才能达到粒度要求。

2、粗破阶段需要匀速地给料,并且给料时需要注意粒度配比要合适,粒度大小差异要适当控制。在进行给料时,需要注意在破碎腔内给料分布要均匀,给料机的输送规格要符合破碎机生产能力范围,并且破碎机下方要配备足够的排矿空间。

3、在整条碎石或制砂生产线中,闭路循环内所有的振动筛分设备的规格要选择适当,而且要合理优化每个设备的安装位置及配备的自动控制装置。

二、降低破碎机生产能力和使用性能的因素有哪些?

1、破碎机进料时含有粘性物料,影响设备正常运作,造成物料结块和粘堵严重;

2、小于破碎机排料口的细粒物料含量**过破碎机生产能力的10%;

3、进入破碎机破碎腔内的我物料粒度偏差过大(大、小块分布不均匀);

4、物料湿度太大(湿度远大于4%);

5、破碎腔四周给料分布不均;

6、缺少给料启停控制装置;

7、没有使用规定的设备电机功率;

8、输送设备的运输能力不足;

9、闭路循环筛分设备能力不足;

10、物料过硬或过韧;

11、破碎设备排料口下方空间不足。

三、选择合适的配件能使破碎机生产能力提高

需要选择能够适应各种不同给料和粒度要求的破碎腔形,以不适宜的破碎腔(由衬板形成)继续生产,不仅衬板磨损严重,破碎效率降低,而且可能会损坏机器。

-/gbagdce/-

http://taihaojixie.cn.b2b168.com